本文刊载于《集成技术》2021年第1期专题“深圳先进电子材料国际创新研究院专题”

摘要 Abstract

在航天器电源模块中,线路的电压值高达 300 V,要求线路之间必须具备良好的绝缘性。受到柔性电路制造过程中各因素的影响,线路之间的耐绝缘性能并不可能是理想状态。尤其是线路之间的种子层会加强柔性线路之间的导通能力,使得线路之间树脂绝缘弱化。该文针对高压导电性阳极丝 (Conductive Anodic Filamentation,CAF)大电流传输要求,使用 COMSOL 软件建立了相应高压击穿模型,比较了不同线路之间距离下柔性电路的耐 CAF 能力。此外,还通过建立有无聚酰亚胺为介质的模型,比较在 10 A 大电流时的线路损耗情况。同时改变模型中聚酰亚胺的厚度,研究线路周围的温度变化。仿真结果表明,在大电流下线路之间间距为 2 mm 时,无论线路之间有无种子层,线路之间都具有较好的耐击穿能力,为柔性线路的设计提供了整体方案。

1 引 言

随着印制电路在电子信息技术中的快速发展,采用印制电路替代电缆越来越受到关注。能够传输高电压、大电流的柔性线路是实现这一目标的重要手段。但在实际应用过程中,高电压容易造成如导电性阳极丝(Conductive Anodic Filamentation,CAF)的系列问题。CAF 全称为导电性阳极丝,是指 PCB(Printed Circuit Board) 内部铜离子从阳极(高电压)沿着玻纤丝间的微裂通道,向阴极(低电压)迁移过程中发生的铜与铜盐的漏电行为。PCB 板材是由玻璃丝编织成玻璃布,然后涂环氧树脂半固化后制成。树脂与玻纤之间的附着力不足或含浸时胶性不良,两者之间容易出现间隙,加之在钻孔等机械加工过程中,由于切向拉力及纵向冲击力的作用对树脂黏合力的进一步破坏,可能造成玻纤束被拉松或分离而出现间隙。在高温高湿的环境下,环氧树脂与玻纤之间的附着力更加容易出现劣化,并促成玻纤表面硅烷偶联剂化学水解,沿着玻纤增强材料形成可供电子迁移的通路。基于以上条件,若此时距离较近的两条线路之间存在电势差,那么电势较高的阳极上的铜会被氧化成为铜离子,随后铜离子在电场的作用下向电势较低的阴极迁移,而在迁移过程中与板材的杂质离子或OH-结合,生成了不溶于水的导电盐并沉积下来,由此两条线路之间的电气间距急剧下降, 严重的甚至可以直接导通形成短路。因此,CAF 效应已经是一个 PCB 业内较为热门的可靠性问题之一。

目前在航天电源模块中,线路的电压高达300 V、电流高达10 A,这要求线路之间必须具备良好的绝缘性。国内对于高压击穿的研究主要局限于高压输电和柔性线路在航天器中的性能设计方面,同时国内外也还没有从机理上对相应的性能提出设计规则。因此,本文针对高压 CAF 大电流传输要求,使用 COMSOL 软件建立了相应高压击穿模型,比较了柔性电路中不同线路间距下的耐 CAF 能力。同时还通过建立有无聚酰亚胺(PI)为介质的模型,比较在 10 A 大电流时线路周围的温度和电流密度分布情况。此外,还通过改变模型中聚酰亚胺的厚度,研究线路周围温度和电流密度的变化。

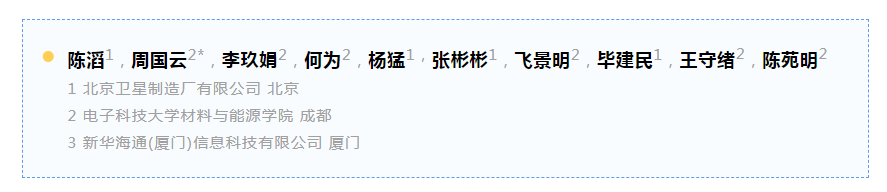

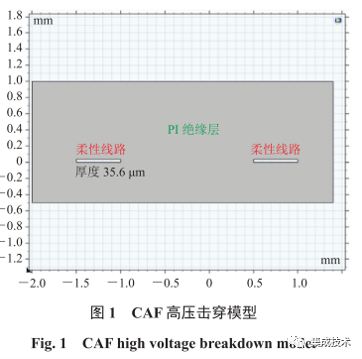

2 高压击穿模型建立

柔性电路聚酰亚胺(PI)基材是一种性能优良、可靠性高的理想材料,但聚酰亚胺具有较强的化学惰性,很难直接进行黏接。聚酰亚胺的其他物理参数如表 1 所示。

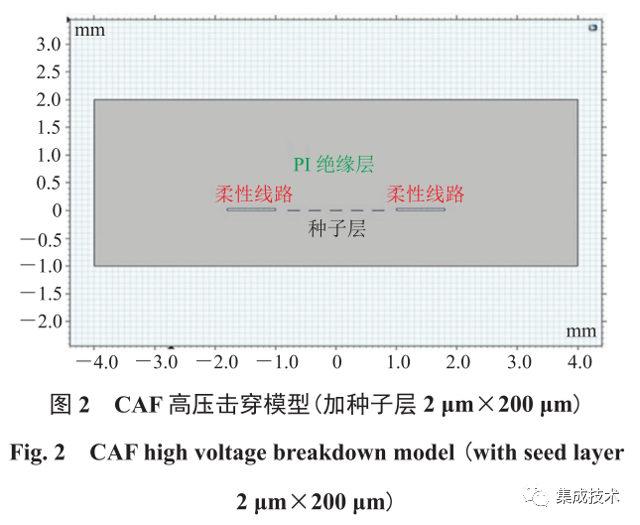

为了提高铜层与聚酰亚胺之间的结合力,通常需要将铜嵌入聚酰亚胺树脂中。这也导致在蚀刻过程中,会有种子层残留在线路之间。因此柔性线路之间也存在两种情况,一种是线路之间只有聚酰亚胺绝缘层,另一种是线路之间有种子层。根据上述情况,本文通过 COMSOL 软件建立高压击穿模型时,在保证线路之间间距为 2 mm 的情况下将模型分成了两种情况:(1)线路之间为聚酰亚胺绝缘层,如图 1 所示;(2)线路之间存在种子层,其中种子层尺寸为 2 μm×200 μm,均匀地分布在线路之间,具体如图 2 所示。

3 高压击穿模型仿真结果与讨论

3.1 高压 CAF 击穿技术研究

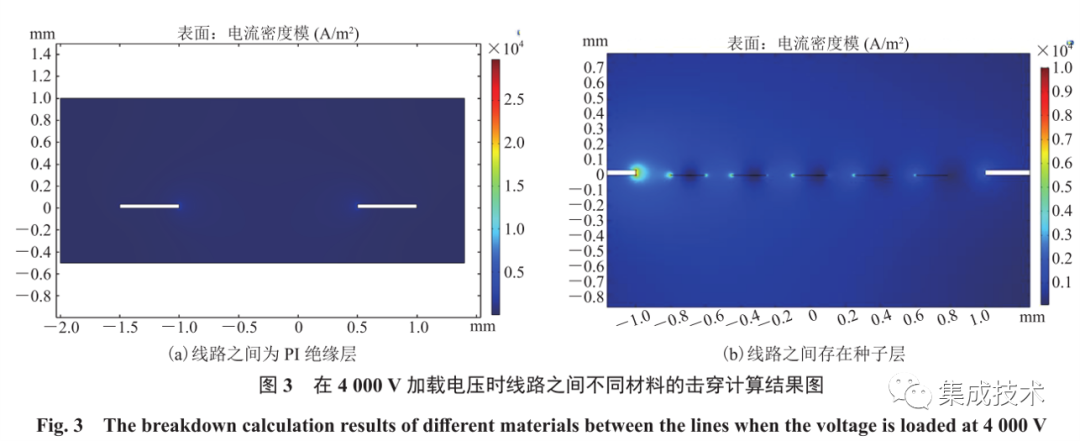

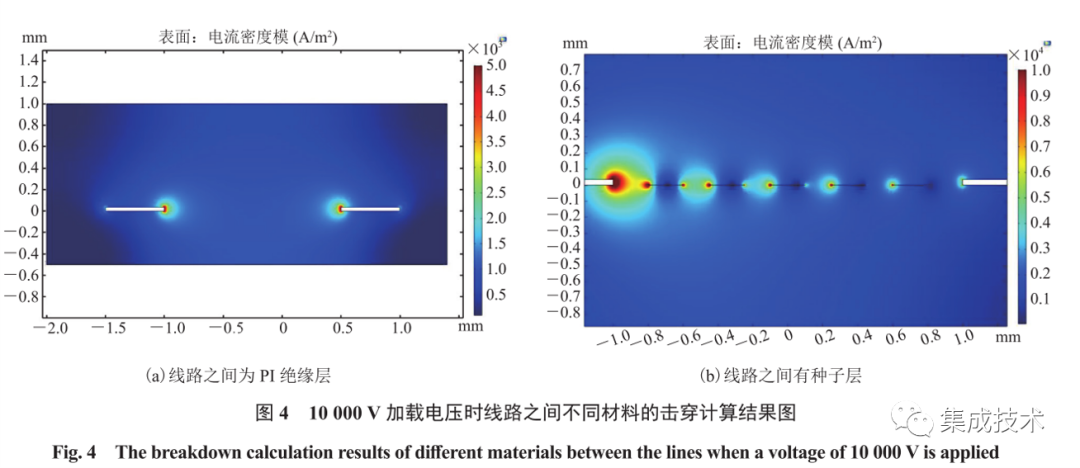

在实验中,设计了线路之间为 PI 绝缘层和线路之间为尺寸 2 μm×200 μm 种子层的两种模型。通过前期大数据系列仿真,确定线路之间的高压击穿出现在两个节点上,即不含种子层的线路在 10 000 V 附近才发生击穿效应,而含有种子层的线路在 4 000 V 时开始发生击穿。图 3 和 图 4 所示分别为两种模型施加 4 000 V 和 10 000 V 的电压情况。

图 3(a)显示,当线路之间为 PI 绝缘层时,对其施加 4 000 V,线路之间漏电流约为 0.2~ 0.3 mA,小于 1 mA。除此之外,此时线路周围的线路尖角发生了少量的放电现象,电流约为 1.2 mA,略大于 1 mA,根据美国标准判定为线路之间没有发生击穿现象。同时将相同高压加载在有种子层的线路上时,线路之间漏电流明显大于 1 mA;并且电流从源端逐渐向终端进行流动,PI 上电流分布也从源端到终端逐渐减小,但最小电流都大于 1 mA。这表明,此时线路之间发生了击穿,而且 PI 绝缘层越靠近源端越容易被击穿。

继续升高加载电压至 10 000 V,在两种模型下的电流分布结果如图 4 所示。在线路之间为 PI 绝缘层时,加载 10 000 V 电压后,线路之间漏电流超过 1 mA,此时线路之间发生了击穿现象,如图 4(a)所示。而且两条线路周围电流分布完全不一致,甚至表现为线路两端电流分布完全相反。而线路之间有种子层的情况在 4 000 V 时已经发生击穿,随着加载电压的增加,线路之间的击穿现象更加明显,线路周围的电流分布也随着电压的增加而增大,如图 4(b)所示。同时观察图 4(b)发现:在 10 000 V 电压下,靠近源端的电流能够接近 10 mA,而且无论是源端、还是终端或种子层,均发生了强烈的放电现象,这将会产生极大的电损耗。另外,有种子层时线路周围的电流分布与线路之间为 PI 绝缘层的线路周围电流分布完全不同。前者线路周围的电流密度随着电流从源端到终端逐渐减小,与该模型在 4 000 V 加载电压时的线路周围电流分布情况一致。

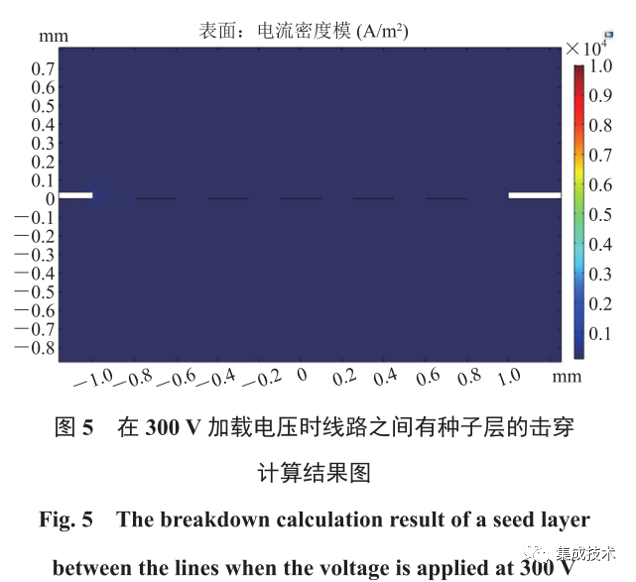

虽然在线路之间有种子层时施加 4 000 V 和 10 000 V 电压,线路与种子层都会发生击穿现象,但在航天电源模块中,线路的电压值只有300 V,因此将施加电压降为 300 V 时,结果如图 5 所示。从图 5 可知,将击穿电压降低至 300 V 后,电压击穿现象弱化,线路之间的漏电流低于 0.1 mA,说明有种子层的情况下线路之间未发生击穿现象。因此,在电源模块中设计线路之间有 2 μm×200 μm 尺寸的种子层是可行的。在保证存在种子层时的可靠性问题前提下,线路在 300 V 高压加载下也不会发生放电现象,充分保障了电源模块在使用过程中的安全。

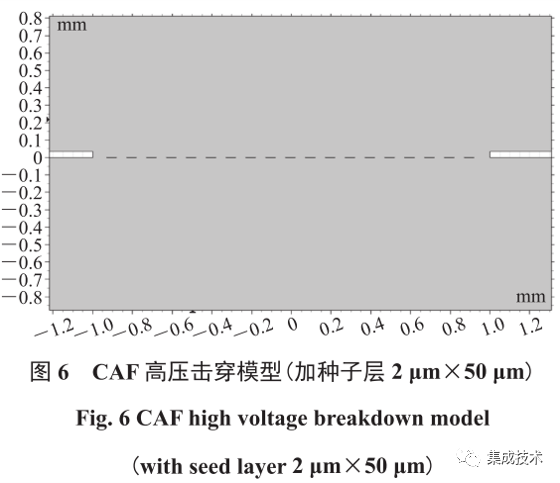

本文针对种子层的另一种结构也进行了设计计算。设计种子层的尺寸为 2 μm×50 μm,均匀地分布在线路之间,如图 6 所示。

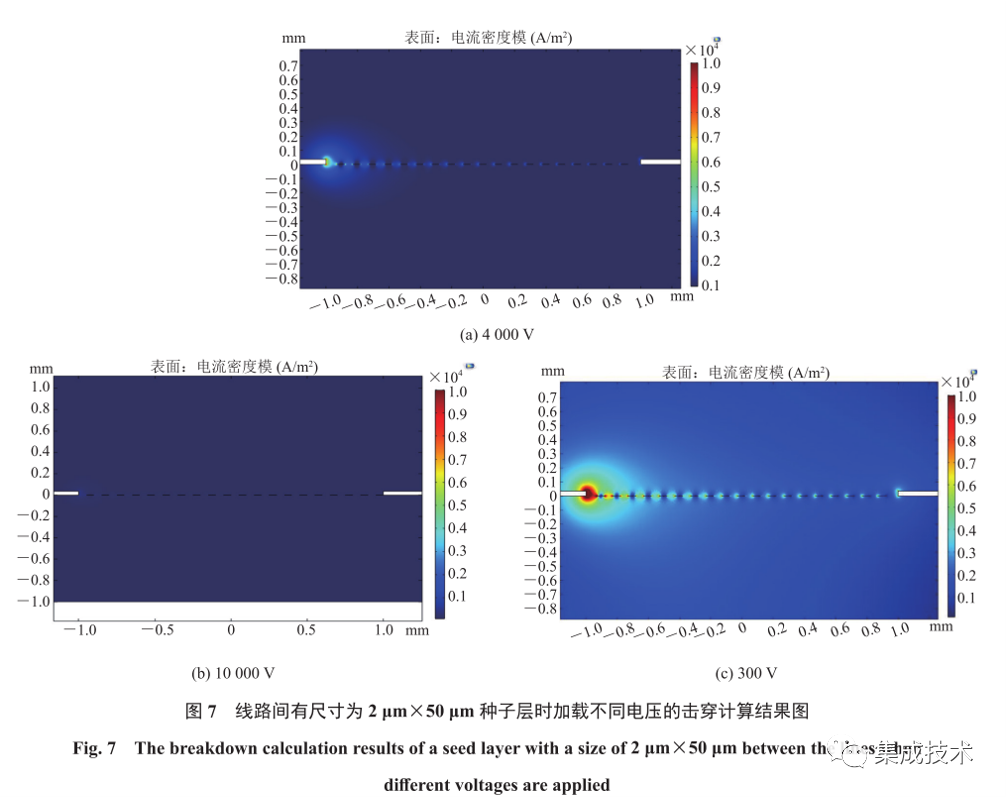

与大尺寸的种子层相比,小尺寸种子层发生的击穿现象更强烈,即更容易发生击穿。当加载电压为 4 000 V 时,电流随着源端到终端传输过程中,线路与种子层的电流密度逐渐减小。其中,靠近源端处时,有部分种子层的电流大于了 1 mA,发生了击穿;而靠近终端处的种子层,电流集中在 1 mA 左右,基本没有发生击穿,如图 7(a)所示。当升高电压至 10 000 V 时,随着电流从源端逐渐向终端进行流动,聚酰亚胺靠近源端的电流能够超过 10 mA,也是逐渐从源端开始发生击穿。因此越靠近源端,聚酰亚胺越容易被击穿,具体如图 7(b)所示。另外,在 10 000 V 电 压下,无论是源端、还是终端或种子层,聚酰亚 胺都发生了强烈的放电现象,这都会产生极大的 电损耗。同样当线路上施加电压降为 300 V 时, 除了源端有少量的放电现象外,其他区域并无放 电现象,且所有区域的漏电流在 1 mA 左右,表 明线路之间没有发生击穿现象。

通过上述仿真结果可知,本文中设计线路之间的间距为 2 mm 可以较好地保障线路之间的耐压能力。即使在线路之间存在较大尺寸的种子层,本设计结构也可以满足要求,在电源模块中不会发生介质层击穿现象,保证线路不会发生短路现象。在实际柔性线路制作过程中,只要在显微镜下没有观察到线路之间存在明显的种子层,就可以保障项目产品具有满足要求的耐压能力。

3.2 大电流损耗(温升)研究

本文除了模拟高压下线路之间的击穿问题外,还设计了 4 层柔性电路仿真模型,其中包括了线路和通孔。采用 COMSOL 软件模拟通孔对 4 层线路传输 10 A 电流,且周围介质为 PI 时的损耗研究,4 层柔性电路模型如图 8 所示。

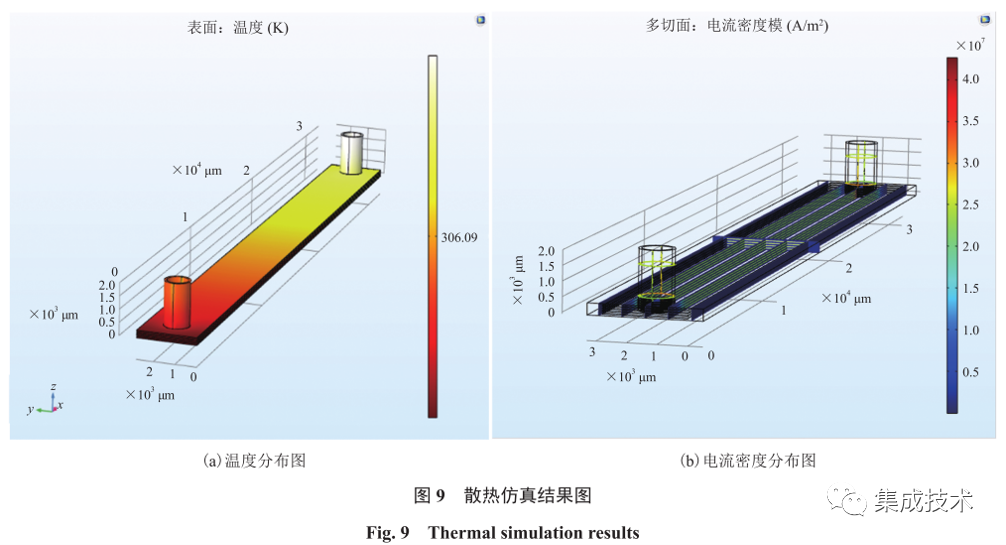

实验中在通孔上加载 10 A 的电流,采用COMSOL 对该结构进行运算,电路的散热与电流密度分布结果如图 9 所示。由于隔离的电路之间不存在散热交叉协同效应,对图 8 模型进行简化——只对单根线路进行仿真。需要说明的是,该线路不含聚酰亚胺外层保护介质。

从图 9(a)可知,当 10 A 电流在 4 层柔性印制电路板上传输时,电路板温度上升到 306 K, 温度升高 13 ℃。电流密度分布方面(图 9(b)), 在通孔端末,电流密度较小,其他部位较为均匀,介质层电流为零。

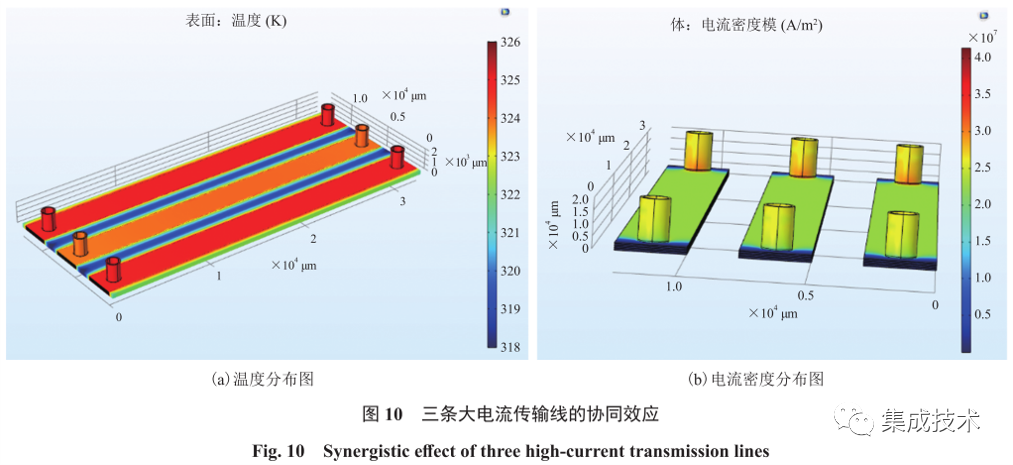

除了单一线路在传输 10 A 电流时的仿真结果以外,本文还针对含有 PI 保护膜(厚度为 50 μm) 的柔性电路在相同条件下进行仿真,结果如图 10 所示。

从图 10(a)可知:由于线路之间距离较远,而使用的 PI 保护膜的导热能力较差,因此,线路在通电时产生的热量无法大量地向周围扩散,导致线路之间的温度最低。该电路板表面的温度最低可达到 319 K,最高处的温度为 325 K,即最高升温为 33 ℃。因此,在柔性电路中,大电流下的散热主要依靠靠近铜板区域散热,试图通过将柔性印制电路尺寸扩大进而提高散热并没有明显效果。但在 10 A 大电流下,4 层有 PI 保护膜的柔性印制电路板上最高升温为 33 ℃,没有超过设定值 40 ℃,也满足应用要求。电流密度分布方面(图 10(b)),在通孔端末,电流密度较小,其他部位较为均匀,介质层电流为零,与图 9(b) 中电流密度分布情况基本一致。由此可知,有无 PI 保护膜对线路通孔的电流密度分布基本没有影响。但对比有无 PI 保护膜时,电路板表面温度明显不同,且 PI 保护膜的存在使得电路温度提高了 20 ℃。由此可知,PI 保护膜的存在对电路散热影响较大。

除了单一线路在传输 10 A 电流时的仿真结果以外,本文还针对含有 PI 保护膜(厚度为 50 μm) 的柔性电路在相同条件下进行仿真,结果如图 10 所示。

从图 10(a)可知:由于线路之间距离较远,而使用的 PI 保护膜的导热能力较差,因此,线路在通电时产生的热量无法大量地向周围扩散,导致线路之间的温度最低。该电路板表面的温度最低可达到 319 K,最高处的温度为 325 K,即最高升温为 33 ℃。因此,在柔性电路中,大电流下的散热主要依靠靠近铜板区域散热,试图通过将柔性印制电路尺寸扩大进而提高散热并没有明显效果。但在 10 A 大电流下,4 层有 PI 保护膜的柔性印制电路板上最高升温为 33 ℃,没有超过设定值 40 ℃,也满足应用要求。电流密度分布方面(图 10(b)),在通孔端末,电流密度较小,其他部位较为均匀,介质层电流为零,与图 9(b) 中电流密度分布情况基本一致。由此可知,有无 PI 保护膜对线路通孔的电流密度分布基本没有影响。但对比有无 PI 保护膜时,电路板表面温度明显不同,且 PI 保护膜的存在使得电路温度提 高了 20 ℃。由此可知,PI 保护膜的存在对电路散热影响较大。

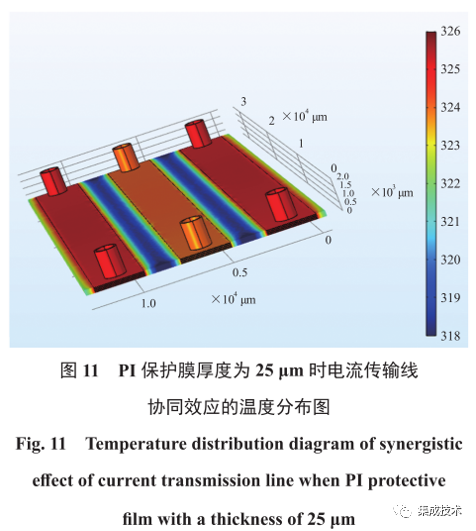

为了进一步验证柔性电路表面 PI 保护膜对导线散热的影响,本文还将 PI 保护膜的厚度由原模型的 50 μm 更改为 25 μm,在相同电流条件下采用模型进一步仿真,结果如图 11 所示。

对比图 10(a)和图 11 可知,PI 保护膜厚度的更改对电路表面温度变化没有明显影响。当保护膜厚度减小时,电路表面最高升温温度只降低了 1 ℃ 左右。这表明,PI 保护膜的厚度对电路表面的散热无明显影响。

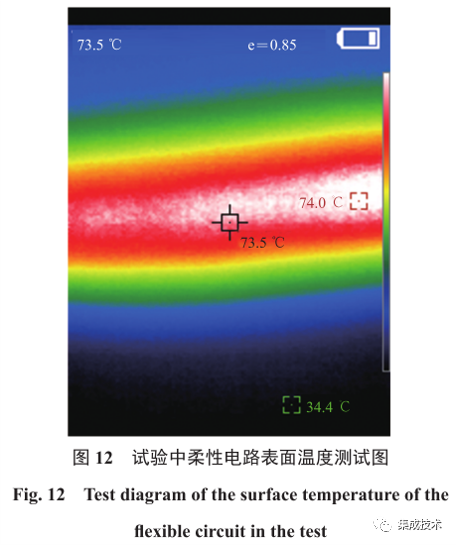

除了模拟仿真推测电路温度变化外,本文还进行相应实验——采用红外成像设备对线路的温度分布进行验证,结果如图 12 所示。在图 12 中,实验中柔性线路在 10 A 电流下的温升为 39 ℃,比仿真结果高 6 ℃。推测仿真结果与试验结果不一致的原因主要来源于两方面:(1)环境温度,在模拟中环境温度为 25 ℃,而实际测试环境温度为 34 ℃,由于空气的热交换能力较弱,导致温度上升较多。(2)柔性线路的实际铜电阻值并不是模拟时的理想值,前者比后者高,因此电流通过时,产生的热量更多,温度更高。

4 仿真结果讨论与分析

通过仿真模型的建立,模拟了不同种子层分布下线路之间耐高压的能力。对于没有种子层的情况,电路之间耐电压能力较强,可达到 10 000 V,这基本对于所有的航天部件都能够满足要求。但是,在实际制作过程中,种子层的残留不可避免。根据常规蚀刻下种子层尺寸,设计了 200 μm 和 50 μm 的均匀分布层。通过仿真可以看到,电路之间的耐压能力急剧下降,即从10 000 V 降低至约 4 000 V。该种子层的设计比较理想化,也比较密集,而实际生产过程中,种子层密集度不会如此高。因此,可以推测在高压情况下,线路之间的耐压能力不会低于 4 000 V。因此在 4 000 V 以下的载流,其漏电流可忽略不计,即不发生击穿现象。

在大电流方面,理论模型较为准确地模拟了线路传输大电流情况下线路温升的情况,给予了线路大电流设计的理论基础。文中比较了不同条件(不同 PI 厚度和施加不同电流)下的散热情况。从结果可以清楚看到,阻挡大电流散热的介质主要是聚酰亚胺覆盖膜材料。该材料导热性能较差,其存在导致线路的散热温度上升 20 ℃, 影响很大。

本研究首次建立了高压作用下线路之间的击穿问题,分析了大电流下线路发热的情况,为线路的设计提供了一种行之有效的理论基础。通过本模型,设计师可以方便地设计高电压、大电流的印制电路载流线路。此外,采用“高电压、导电性阳极丝、柔性线路和大电流”等关键词在中国知网、万方以及 Web of Science 等数据库中对研究内容进行检索,尚未找到与文章研究内容相关的研究方向,体现了本项目在研究内容方面的开创性。

通过实测与模型对比发现,本模型与实际测试结果仍存在一定的偏差,这在于实际线路传输过程中受到众多因素的影响。因此,实现更为精准的模型还需将各种因素加载至模型中,在下一步工作中继续完善模型,使其更接近实际结果。

5 结论

本文通过 COMSOL 软件建立线路之间的高压击穿模型,比较了相同线路间距之间存在 PI 绝缘介质和种子层时柔性电路的耐 CAF 能力, 最终确定在大电流下线路之间间距为 2 mm 时,无论线路之间有无种子层,线路之间都具有较好的耐击穿能力。同时,还通过建立有无 PI 保护膜的模型,比较在10 A 大电流下,4 层柔性电路板表面的温度与电流密度的分布情况。相应仿真结果表明,PI 保护膜的存在明显影响电路表面的温度分布,最高温差达到 33 ℃。但 PI 保护膜的存在,不会影响电路表面电流密度的分布。另外,PI 保护膜的厚度对电路表面温度分布并无明显影响。同时,相应实验结果表明,在有 PI 保护膜时,电路表面温度分布的模拟结果与试验结 果存在一定的误差,而这一误差是由环境温度和线路的铜线电阻导致的。

引用本文:陈 滔,周国云,李玖娟,何 为,杨 猛,张彬彬,飞景明,毕建民,王守绪,陈苑明.航天器高电压、大电流柔性线路传输模型建立及分析 [J].集成技术,2021,10(1):74-83